革新

ティムケンの研究開発: アディティブ・マニュファクチャリング(積層造形技術)の推進

一般に3Dプリントと呼ばれる積層造形は、元々試作品の製造を加速するために開発されたものでした。それは現在、あらゆる主要な産業革新で実践されている生産プロセスです。アディティブ・マニュファクチャリング(積層造形技術)で作られた航空宇宙部品は、より軽量で、効率の良い、持続可能な航空機の製造を可能にします。医療分野では、患者の回復状況を改善するために、3Dプリントでカスタマイズされた人工膝関節を造ります。

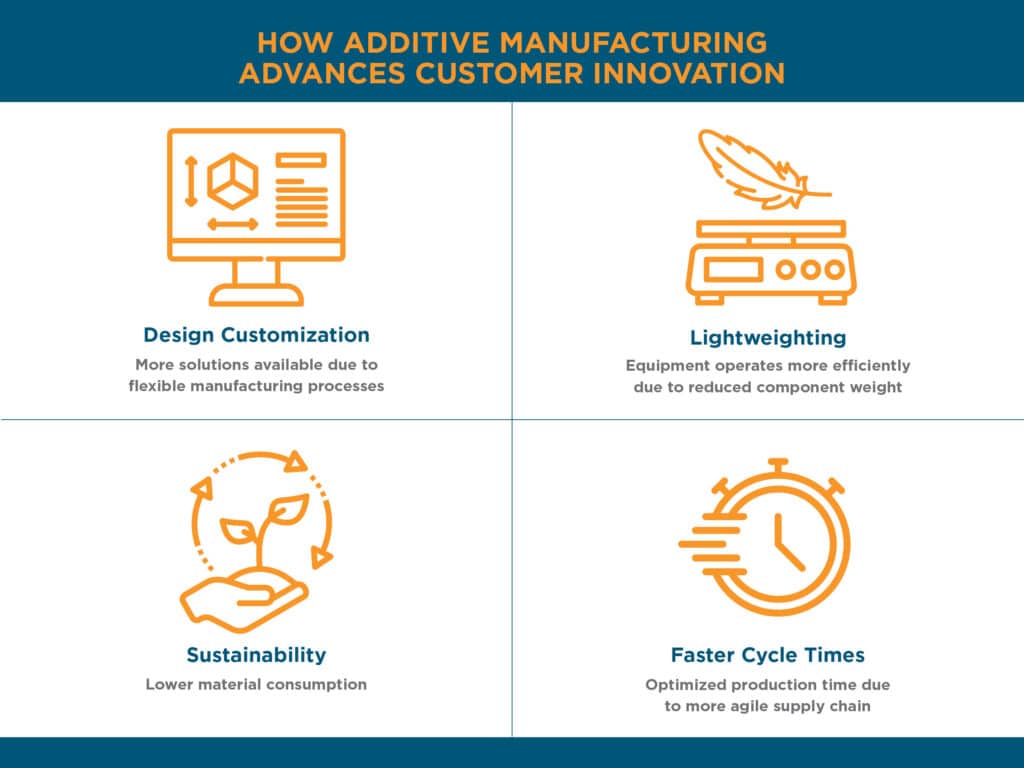

ティムケン研究開発のエンジニアたちは、現在、進化する技術的およびビジネスニーズに顧客が対応するのを助けるために、積層造形技術を開発しています。目標は、製造効率を改善し、サプライチェーンを短縮しながら、望むような製品性能を達成することです。

「アディティブ・マニュファクチャリング(積層造形技術)で、設計がより自由にでき、軽量化がより簡単になり、生産サイクルがより効率的になります」と、理論的な考えを実際の顧客のソリューションに変える、主任材料工学エンジニアのマンゲシュ・パンタワネは述べます。「それはまだ非常に新しいので、革新の余地はあります」と言います。

サンカルプ・コタ

材料専門家

ティムケンに2019年に入社

製造工場をサポートし、ベアリングの新しいコーティングを見つけることです。「新しいアイデアを研究するとき、それを実現するために必要な設備投資をする会社の態勢が好きです。それがまったく新しく挑戦的なものであったり、すでに長い間やってきたことを前進させるためのものであってもです。私はその経験を楽しんでいます」と言います。

マンゲシュ・パンタワネ

主任材料工学エンジニア

ティムケンに2022年に入社

世界のティムケン製造の未来を支える新しい知識を構築することです。「ティムケンは、プロセス開発、熱処理、材料特性評価において、アディティブ・マニュファクチャリング(積層造形技術)を超えて自分のスキルを披露する機会を与えてくれました。全ての私のスキルがここで活かされています。私たちは研究について常に考え、限界を押し広げる、非常に革新的な環境にあります。

サンカルプ・コタとマンゲシュ・パンタワネは、ティムケンの材料科学、冶金学、積層造形の研究開発を進める、次世代の問題解決者です。ティムケンのチームメンバーで、製品の性能と製造性を向上させるための冶金学の研究から、科学団体に情報を提供する画期的な中性子研究の実施まで、イノベーションを推進している人たちを紹介します。

次世代ソリューションのためのより高度なプロセス

伝統的な製造施設では、研削などのプロセスで扱う材料の表面が取り除かれていくことで、最終製品が作成されます。 アディティブ・マニュファクチャリング(積層造形技術)はその逆を行っており、 3Dプリンターによって徐々に材料の層を積み上げて製品を作ります。

同社は数年間、基礎的な積層造形の知識の構築に投資してきました。ティムケンの研究開発の専門家チームは現在、様々な積層造形技術で、材料とプロセスの選択幅を広げて広範囲の設計ベアリングと産業用モーションソリューションをもたらし、競争力のあるコストで望ましい設計を達成できる方法を模索しています。

アディティブ・マニュファクチャリング(積層造形技術)の技術はいくつかありますが、チームは2つに焦点を当てています。まず、レーザー粉末床融合(L-PBF)です。レーザーで金属粉末を層に溶かし、三次元の部品を構築します。二つ目は、直接エネルギー分配 (DED)で、 溶融金属を堆積させ、より迅速な生成を可能にします。

ティムケンは、現在試験中の3Dプリントされたベアリング部品を製造するために両方の技術を使用しました。この結果は、3Dプリントされた部品がベアリング性能に与える影響について貴重な洞察をもたらすでしょう。

「これまでの研究で、3Dプリントの部品が造れる代替グレードの鋼が特定されました」とパンタワネは続けます。それには同一の機械的特性があるため、サプライチェーンの効率を大幅に向上させます」と述べました。

製品設計の新天地

材料の専門家であるサンカルプ・コタは、顧客の問題を解決することが、アディティブ・マニュファクチャリング(積層造形技術)研究にティムケンが投資する大きな理由であると考えています。この作業の主な推進力は、輸送、医療機器、産業機器、消費者製品の軽量化と持続可能性の傾向を支援するプロセスを開発することです。

例えば、伝統的な方法で製造された航空宇宙部品のほとんどは、高密度の金属から作られています。密度は、材料を削っていく製造プロセスに制限された結果であり、荷重に必要なものではありません。

3Dプリンティングにより、製品設計者は積層造形を念頭に置いて始めることができます。製造上の制約ではなく、使用時のニーズに基づいて部品の内部構造を考えることができます。コンピュータアルゴリズムを使用することで、技術者は、金属をどれだけ加え、どの設計を使うかを決めて、製品の性能を保証することができます。

「これで、元の部品から、かなりの重量を取り除くことができます」とコタは言います。「航空業界では、1グラムの節約が、航空機の運航コストを大幅に削減することになります。そして、はるかに少ない材料でできるので、持続可能性のためにもなります。」

顧客を適時にソリューションに結びつける

積層造形技術は、顧客がティムケンの幅広いポートフォリオから、非常に重要でありながら少量の製品を調達することを容易にします。研究開発チームは、ボールねじ、ロッドエンド、産業用チェーンのような不可欠な産業用モーションソリューションに3Dプリントを適用する可能性を模索してきました。

「四半期に一度、または年に一度だけ製品を注文する顧客もいますが、それらの部品は彼らの業務にとっては重要です」とコタは言います。「3Dプリンティングにより、サプライヤーは、在庫を抱えたり新しい工具を必要とせずに、必要な部品の数だけを生産できるので、はるかに迅速に対応することができます。」

今日、コタとパンタワネは、ティムケンの研究開発、製造、サプライチェーンなど、他の分野と協力して、ベアリング製造特有の、まったく新しい3Dプリント方法を推進しています。このグループは、伝統的な熱処理プロセスを、積層造形環境に変えるためのオプションを模索しています。

「私たちはティムケンの独占的な知的財産の開発に取り組んでいます」とコタは言います。「それは、お客様が競争する際に優位になります」

顧客中心のティムケンのイノベーションは、世界クラスのティムケン研究開発ラボラトリーで実施される働きによってもたらされます。 製品性能のモデリングと予測 から、 新しい設計ベアリングソリューションの試作品製造

Published: 2025/06/17